Anhaltende Sauberkeit

Unsere Beschichtungslösungen verbessern die anhaltende Sauberkeit von Komponenten und helfen Ihnen, Ihre Produktion länger sauber zu halten.

Hartstoffbeschichtungen für eine anhaltend saubere Produktion

Die Sauberkeit von Maschinen und Bauteilen ist entscheidend für die Effizienz und Qualität der Produktionskette. Wir helfen Ihnen dabei, sicherzustellen, dass Ihre Produktion läuft und dassdurch Schmutz keine zusätzlichen Ausfallzeiten oder andere Produktionsprobleme verursacht werden.

Wir bieten kosteneffiziente Beschichtungslösungen sowohl für die Neuproduktion als auch für bestehende Komponenten. Unsere Lösungen zur Verbesserung der Reinhaltung sind für Produkte auf Metallbasis, Kunststoffe, Gummi und Polymeroberflächen geeignet.

Die meisten unserer Beschichtungen können flexibel als Vor-Ort-Service während eines normalen Wartungsbesuchs durchgeführt werden, was die Ausfallzeiten reduziert.

Vorteile der Beschichtung

Qualität

Beschichtete Komponenten verbessern die Qualität der Produktion und des Endprodukts, da die Geräte länger sauber bleiben.

Effizienz

Schmutzabweisende Beschichtungen tragen dazu bei, die Wartungsintervalle von Geräten zu verlängern und unerwartete Produktionsausfälle zu minimieren.

Sicherheit

Auf schmutzabweisenden Komponenten sammelt sich kein überschüssiger Schmutz an, der sich ablagern und zu Geräteausfällen und anderen Sicherheitsrisiken führen kann.

Umweltfreundlichkeit

Die Lebensdauer der Komponenten kann erheblich verlängert werden, so dass sie seltener ausgetauscht werden müssen.

Auf Ihren Bedarf zugeschnittene Beschichtungslösungen

Uns ist es wichtig, die Herausforderungen Ihrer Produktionsumgebung zu verstehen, um Ihnen die richtige Lösung für Ihre Anforderungen anbieten zu können. Wir werden Ihre Produktionsumgebung sorgfältig untersuchen und auf Basis unserer fortschrittlichen Produkte eine Beschichtungslösung entwickeln, die Ihren geschäftlichen Anforderungen gerecht wird.

Wir verwenden bei der Beschichtung stets die neuesten Technologien und Beschichtungsverfahren sowie hochwertige Beschichtungsmaterialien.

Unsere Verfahren

Wir verwenden eine Vielzahl von Beschichtungs- und Schleiftechnologien sowie Kombinationen aus beiden.

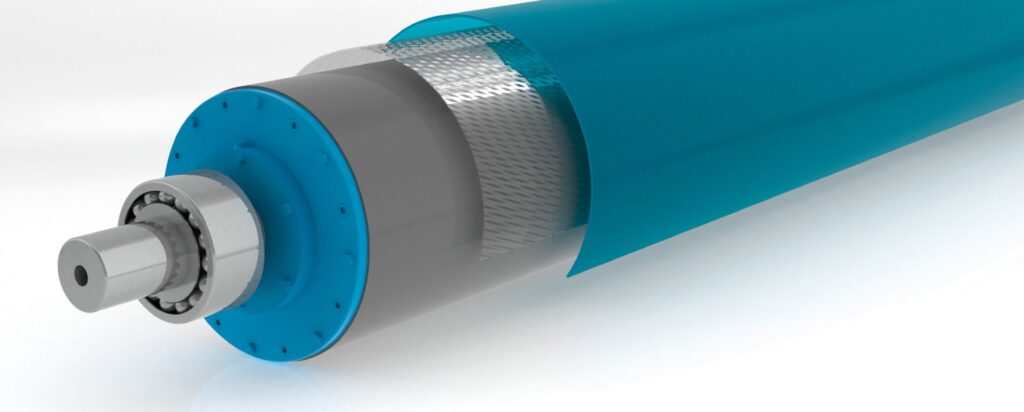

Thermisches Spritzen

Das thermische Spritzen ist ein vielseitiges Beschichtungsverfahren, das die Oberflächeneigenschaften von Teilen verbessert und Maschinen vor Reibung, Verschleiß, Korrosion und Schmutz schützt. Das thermische Spritzen ermöglicht auch die Beschichtung von Teilen vor Ort, wodurch Ausfallzeiten und Gesamtkosten minimiert werden.

Als Grundmaterial eignen sich alle metallischen Materialien sowie Aluminium, Messing und Kupfer. Das thermische Spritzen eignet sich für Anwendungen wie Buchsen, Wellen, Ventilteile, Zylinder, Hydraulikzylinder und andere Verschleißteile.

Das thermische Spritzen erfolgt in automatisierten Roboterzellen, in denen es hinsichtlich der Form des Werkstücks keine Einschränkungen gibt. Wir sind in der Lage, Teile jeder Form zu bearbeiten, und werden Ihnen stets helfen, eine Lösung zu finden, auch in speziellen Fällen.

Diffusionsbeschichtung

Die Diffusionsbeschichtung eignet sich vor allem für Stahlmaterialien und kann zur Verbesserung der Reibungseigenschaften von Stahlteilen sowie ihrer Verschleiß- und Hitzebeständigkeit eingesetzt werden. Die Diffusionsbeschichtung kann auf Gleit- und Verschleißflächen von Maschinenteilen und Werkzeugen, in der Kraftübertragung sowie für verschiedene Formen eingesetzt werden. In der Prozessindustrie wird sie häufig für Wellenhülsen, Düsen, Ventile, Spindeln, Pumpen, Schutzrohre und Siebplatten verwendet. Es ist auch möglich, kleine innen liegende Löcher zu beschichten.

Zu den Verfahren zählen das Bohren, die Diffusions-Aluminiumbeschichtung und die CVD-Beschichtung (Chemical Vapor Deposition). Wir helfen Ihnen je nach Anwendung bei der Auswahl des richtigen Verfahrens.

Waschen und Reinigen

Vor der Beschichtung muss die zu behandelnde Oberfläche absolut sauber sein, um eine die gute Haftung und Haltbarkeit der Beschichtung zu gewährleisten. Die Reinigung sichert die Langlebigkeit und Funktionalität der Beschichtung. Das anzuwendende Waschverfahren wird fallspezifisch ausgewählt, wobei je nach Bedarf verschiedene saure und alkalische Waschverfahren eingesetzt werden.

Schleifen

Das Schleifen gewährleistet die gewünschte Oberflächenqualität und Präzision. Wir sind auch in der Lage, Rotationskörper vor Ort beim Kunden zu schleifen. Wir führen das Schleifen zur Reinigung oder Formgebung sowohl in unserem Werk als auch als Vor-Ort-Service durch. Geschliffen werden können u. a. Leit-, Königs- und Kalanderwalzen, Trocken- und VAC-Zylinder, Clupak-Spulen, Yankee- und MG-Zylinder. Unsere Präzisionsschleifdienstleistungen erbringen wir gemeinsam mit unseren Kooperationspartnern. Wir sind in der Lage, Teile jeder Form zu bearbeiten, und werden Ihnen stets helfen, eine Lösung zu finden, auch in speziellen Fällen.

Möchten Sie mehr über unsere Lösungen erfahren?

Unsere Experten stehen Ihnen für Fragen aller Art zur Verfügung. Scheuen Sie sich nicht, uns für weitere Informationen zu kontaktieren!

Unser Produkt

DryerRollCover DOH

Mit der Dryer Roll Cover DOH-Beschichtung werden insbesondere das Ablösen und die schlechte Haftung auf der Trockenzylinderoberfläche verbessert. Diese Merkmale verbessern die Trocknungskapazität des Zylinders und sparen Energie für die Trocknung. Die Beschichtung bietet außerdem Schutz vor Verschleiß und Korrosion unter den Bedingungen in Papier- und Kartonmaschinen. Der Vorteil der DOH-Beschichtung besteht darin, dass sie auch unter Vor-Ort-Bedingungen schnell erstellt werden kann, ohne dass eine externe Heizung erforderlich ist.

VacRollCoat

VacRollCoat ist eine Mehrschichtbeschichtung für VAC-Zylinder zur Verbesserung der Korrosionsbeständigkeit gegen Chemikalien, die in Zusammenarbeit mit Forschungsinstituten und der chemischen Industrie entwickelt worden ist. Die Schichtdicke wird stets den Anforderungen und Gegebenheiten des Kunden angepasst. Die Beschichtung trägt dazu bei, die Zylinderoberfläche in einen neuwertigen Zustand zu versetzen, wodurch die Lebensdauer des Trocknergewebes auf ein normales Niveau gebracht wird, indem korrosionsbedingte Qualitätsprobleme behoben werden.

NonStickCoat

NonStickCoat ist eine dünne Beschichtung, die leicht sauber zu halten ist und die Sauberkeit auf verschiedenen berührungslosen Prozessoberflächen erleichtert.

CleanCoat T

CleanCoat T ist eine Beschichtung mit einem ein- oder zweischichtigen Aufbau, die die anhaltende Sauberkeit, Verschleißfestigkeit und Korrosionsbeständigkeit verbessert. Der Aufbau besteht als Grundschicht aus einer Hartstoffbeschichtung, mit welcher die neuesten nanotechnologischen Materialien oder, falls erforderlich, eine reine Nanobeschichtung kombiniert werden.